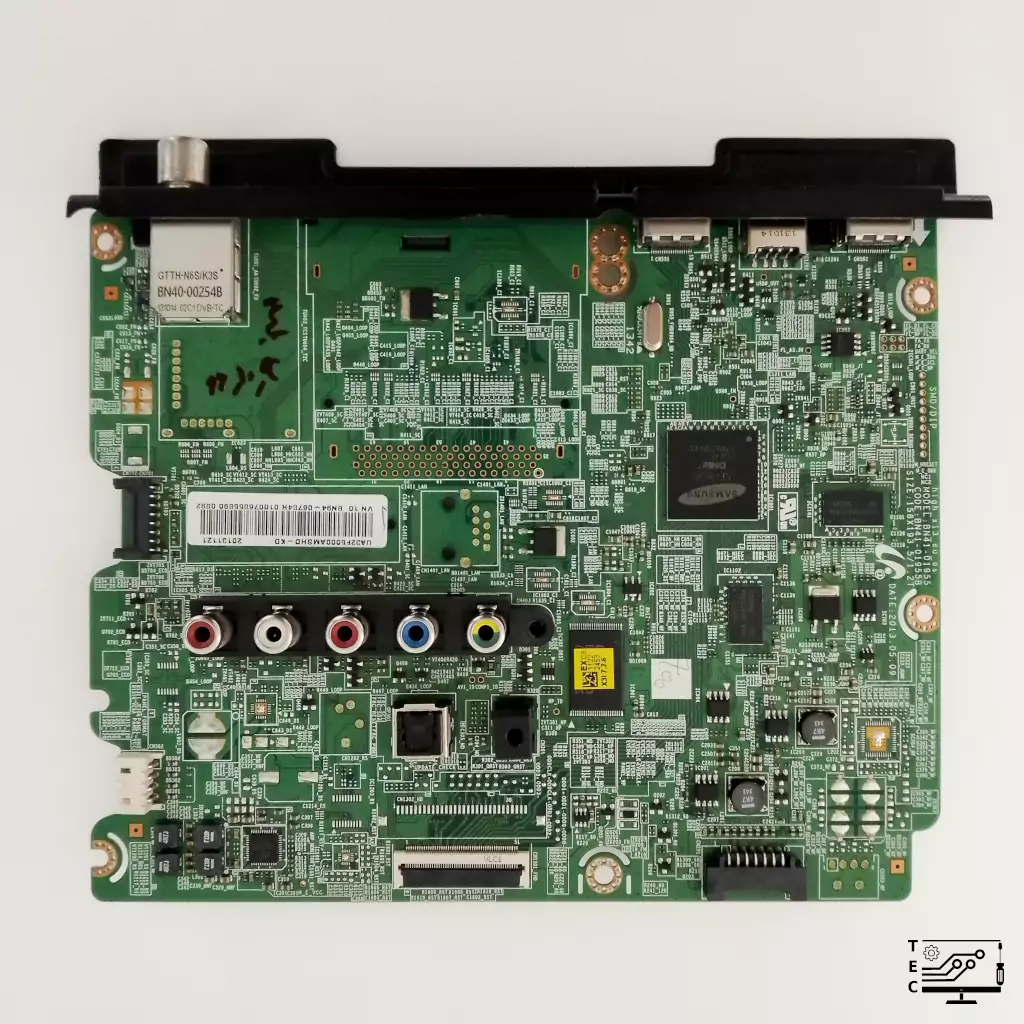

بردهای مدار چاپی (PCB) چندلایه، یکی از اجزای کلیدی در صنعت الکترونیک مدرن هستند. این بردها که اغلب به عنوان Multilayer PCB شناخته میشوند، امکان ادغام مدارهای پیچیده در فضای محدود را فراهم میکنند. برخلاف بردهای تکلایه یا دولایه، بردهای چندلایه دارای چندین لایه رسانا هستند که توسط مواد عایق جدا شدهاند. این ساختار اجازه میدهد تا سیگنالها، توان و اتصالات زمین به طور کارآمد توزیع شوند، که برای دستگاههای پیشرفته مانند گوشیهای هوشمند، کامپیوترها و تجهیزات پزشکی ضروری است.

در این مقاله، به طور جامع به بررسی تاریخچه، ساختار، فرآیند طراحی، مواد مورد استفاده، روشهای ساخت، مزایا، چالشها و کاربردهای بردهای چندلایه میپردازیم. هدف این است که خوانندگان، از مهندسان تازهکار تا متخصصان، درک عمیقی از این فناوری به دست آورند.

توسعه بردهای مدار چاپی چندلایه به دهه ۱۹۶۰ میلادی بازمیگردد. در ابتدا، بردهای تکلایه برای مدارهای ساده کافی بودند، اما با پیشرفت فناوری و نیاز به مدارهای پیچیدهتر، ایده لایهبندی مطرح شد. شرکتهایی مانند IBM در دهه ۱۹۷۰ از بردهای چندلایه در کامپیوترهای mainframe استفاده کردند. با ورود به عصر دیجیتال، استانداردهایی مانند IPC-2221 برای طراحی این بردها تدوین شد. امروزه، با پیشرفت در مواد کامپوزیتی و فرآیندهای لیزری، بردهای چندلایه تا بیش از ۵۰ لایه قابل تولید هستند.

ساختار برد چندلایه

یک برد چندلایه معمولاً از اجزای زیر تشکیل شده است:

– *لایههای رسانا (Conductive Layers)*: این لایهها از فویل مس ساخته شدهاند و مسیرهای الکتریکی را تشکیل میدهند. تعداد لایهها میتواند از ۴ تا بیش از ۱۰۰ لایه متغیر باشد.

– *لایههای عایق (Dielectric Layers)*: مواد مانند FR-4 (فایبرگلاس اپوکسی) یا مواد پیشرفتهتر مانند Polyimide برای جداسازی لایهها استفاده میشود. این لایهها از تداخل سیگنالها جلوگیری میکنند.

– *ویاها (Vias)*: سوراخهای کوچکی که لایهها را به هم متصل میکنند. انواع ویاها شامل Through-hole Via، Blind Via و Buried Via هستند که هر کدام کاربرد خاصی دارند.

– *لایههای خارجی (Outer Layers)*: شامل پدهای لحیمکاری، ماسک لحیم (Solder Mask) برای حفاظت و سیلکاسکرین (Silkscreen) برای نشانهگذاری اجزا.

ساختار کلی به صورت ساندویچی است، جایی که لایههای داخلی (Inner Layers) ابتدا پردازش شده و سپس با لایههای خارجی ترکیب میشوند.

فرآیند طراحی برد چندلایه

طراحی برد چندلایه نیازمند نرمافزارهای پیشرفته مانند Altium Designer، Eagle یا KiCad است. مراحل اصلی عبارتند از:

1. *طرح شماتیک (Schematic Design)*: ترسیم مدار الکتریکی و تعیین اتصالات.

2. *تعیین تعداد لایهها*: بر اساس پیچیدگی مدار، فرکانس سیگنالها و نیاز به جداسازی (مانند لایههای زمین برای کاهش نویز).

3. *Routing*: مسیرکشی سیگنالها با توجه به قوانین طراحی مانند حداقل فاصله (Clearance) و عرض مسیر (Trace Width) برای جلوگیری از گرمای بیش از حد.

4. *شبیهسازی*: استفاده از ابزارهایی مانند SPICE برای بررسی عملکرد الکتریکی و حرارتی.

5. *بررسی DRC (Design Rule Check)*: اطمینان از رعایت استانداردهای IPC.

در طراحی، توجه به مسائل مانند یکپارچگی سیگنال (Signal Integrity) و مدیریت حرارتی حیاتی است، زیرا لایههای بیشتر میتوانند باعث افزایش نویز یا گرما شوند.

مواد مورد استفاده

انتخاب مواد بر اساس کاربرد متفاوت است:

– *FR-4*: ارزان و رایج برای کاربردهای عمومی، با دمای شیشهای (Tg) حدود ۱۳۰-۱۴۰ درجه سانتیگراد.

– *High-Tg Materials*: مانند FR-4 High-Tg برای محیطهای گرمتر.

– *مواد پیشرفته*: Polyimide برای بردهای انعطافپذیر، Rogers برای فرکانسهای بالا (RF/Microwave)، و مواد بدون هالوژن برای رعایت استانداردهای زیستمحیطی مانند RoHS.

ضخامت مس معمولاً ۱ اونس (۳۵ میکرومتر) است، اما برای جریانهای بالا میتواند بیشتر باشد.

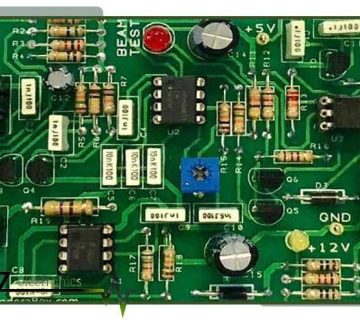

روشهای ساخت برد چندلایه

فرآیند تولید پیچیده است و شامل مراحل زیر میشود:

1. *آمادهسازی لایههای داخلی*: چاپ الگو روی فویل مس، اچینگ (Etching) برای حذف مس اضافی، و اعمال لایه عایق.

2. *لایهبندی (Lamination)*: فشار و حرارت برای چسباندن لایهها با استفاده از Prepreg (مواد رزینی نیمهجامد).

3. *حفاری (Drilling)*: ایجاد ویاها با لیزر یا دریل مکانیکی.

4. *پوششدهی (Plating)*: رسوب مس داخل ویاها برای اتصال الکتریکی.

5. *اعمال ماسک و سیلکاسکرین*: حفاظت و نشانهگذاری.

6. *تست نهایی*: شامل تست الکتریکی (E-Test) و بازرسی بصری (AOI).

شرکتهای معروفی مانند TTM Technologies و Sanmina در تولید این بردها تخصص دارند.

مزایا و چالشها

مزایا:

– *تراکم بالا*: امکان قرار دادن اجزای بیشتر در فضای کمتر.

– *عملکرد بهتر*: کاهش تداخل الکترومغناطیسی (EMI) با لایههای زمین اختصاصی.

– *قابلیت اطمینان*: ساختار محکمتر در برابر لرزش و حرارت.

– *کاربردهای متنوع*: از الکترونیک مصرفی تا هوافضا.

چالشها:

– *هزینه بالاتر*: تولید پیچیدهتر و گرانتر از بردهای ساده.

– *پیچیدگی طراحی*: نیاز به تخصص برای جلوگیری از مشکلات مانند Warpage (خمیدگی برد).

– *مسائل حرارتی*: لایههای بیشتر میتوانند گرما را محبوس کنند، که نیاز به heatsink یا vias حرارتی دارد.

– *زمان تولید طولانی*: ممکن است هفتهها طول بکشد.

کاربردهای برد چندلایه

بردهای چندلایه در صنایع مختلف استفاده میشوند:

–* الکترونیک مصرفی*: گوشیهای هوشمند (مانند iPhone با بیش از ۱۰ لایه)، لپتاپها.

– *پزشکی*: دستگاههای تصویربرداری مانند MRI یا ایمپلنتهای قلبی.

– *خودرو*: سیستمهای کنترل الکترونیکی (ECU) در خودروهای الکتریکی.

– *هوافضا و دفاع*: بردهای مقاوم در برابر شرایط سخت در ماهوارهها و هواپیماها.

– *ارتباطات*: روترها و سرورها برای شبکههای 5G.

با پیشرفت در IoT و AI، تقاضا برای بردهای چندلایه با لایههای بیشتر افزایش یافته است.

نتیجهگیری

بردهای چندلایه، ستون فقرات فناوری الکترونیک مدرن هستند. با درک ساختار و فرآیندهای مرتبط، میتوان طراحیهای کارآمدتری ایجاد کرد. برای پروژههای خاص، توصیه میشود با متخصصان مشورت شود تا از رعایت استانداردهای ایمنی و عملکرد اطمینان حاصل شود. آینده این فناوری با مواد جدید مانند گرافن یا بردهای سهبعدی، حتی پیشرفتهتر خواهد شد.

این مقاله بر اساس دانش فنی استاندارد و منابع معتبر تهیه شده است. برای اطلاعات بیشتر، به استانداردهای IPC مراجعه کنید.

دیدگاهی وجود ندارد