مقدمه

مونتاژ بردهای الکترونیکی در صنعت برق صنعتی یکی از فرآیندهای کلیدی در تولید تجهیزات و سیستمهای کنترلی است که در بخشهای مختلف صنعتی مانند اتوماسیون، مدیریت توان، و سیستمهای توزیع برق کاربرد دارند. بردهای مدار چاپی (PCB) در این صنعت نقش اساسی در کنترل فرآیندها، افزایش بهرهوری و تضمین ایمنی سیستمها ایفا میکنند. این مقاله به بررسی اهمیت، روشها، استانداردها و چالشهای مونتاژ بردهای الکترونیکی در صنعت برق صنعتی میپردازد.

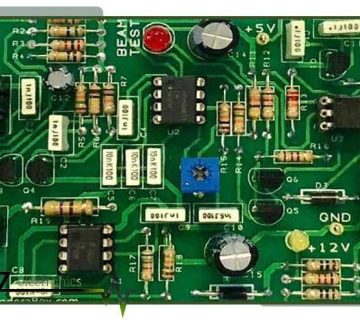

بردهای الکترونیکی در صنعت برق صنعتی در تجهیزات متنوعی مانند اینورترها، درایوهای موتور، سیستمهای PLC (کنترلکنندههای منطقی برنامهپذیر)، رلههای حفاظتی، تابلوهای برق، و سیستمهای مدیریت انرژی استفاده میشوند. این بردها وظایفی مانند کنترل دقیق فرآیندهای صنعتی، نظارت بر پارامترهای الکتریکی (ولتاژ، جریان، توان)، و حفاظت از تجهیزات در برابر خطاها و اضافهبار را بر عهده دارند. با توجه به شرایط سخت محیطهای صنعتی، بردهای الکترونیکی باید مقاوم، قابل اعتماد و با طول عمر بالا باشند.

روشهای مونتاژ بردهای الکترونیکی در صنعت برق صنعتی

مونتاژ بردهای الکترونیکی در این صنعت به دلیل نیاز به استحکام، دقت و عملکرد در شرایط سخت، با استفاده از فناوریهای پیشرفته انجام میشود. روشهای اصلی عبارتند از:

1. *مونتاژ سطحی (SMD)*:

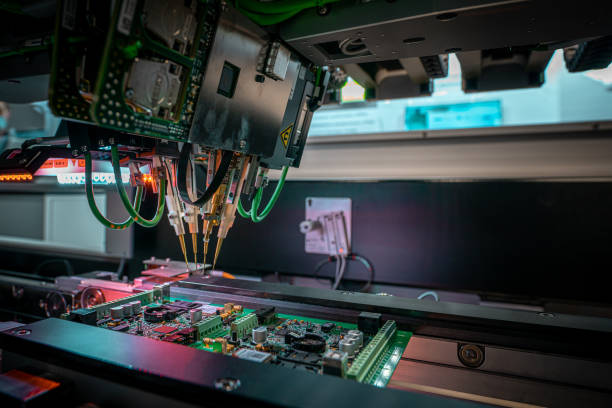

فناوری نصب سطحی (Surface-Mount Technology) به دلیل امکان تولید بردهای فشرده و کارآمد، در تجهیزات برق صنعتی بسیار رایج است. مراحل این روش شامل:

– *اعمال خمیر قلع*: استفاده از شابلونهای استیل برای قرار دادن خمیر قلع روی نقاط مشخص برد.

– *قطعهگذاری*: دستگاههای Pick-and-Place قطعات SMD مانند میکروکنترلرها، مقاومتها، خازنها، و آیسیهای قدرت را روی برد قرار میدهند.

– *لحیمکاری Reflow*: برد در کورههای Reflow حرارت داده میشود تا اتصالات محکمی بین قطعات و برد ایجاد شود.

– *بازرسی کیفیت*: استفاده از دستگاههای AOI (Automated Optical Inspection) و تستهای X-Ray برای بررسی کیفیت لحیمکاری و جایگذاری صحیح قطعات.

2. *مونتاژ قطعات DIP*:

قطعات با پایههای عبوری (Through-Hole) مانند کانکتورهای قدرت، ترانسفورماتورهای کوچک، و رلهها، معمولاً با روش لحیمکاری موجی (Wave Soldering) یا دستی مونتاژ میشوند. این روش برای قطعاتی که نیاز به استحکام مکانیکی بالا در برابر لرزشها و شوکهای صنعتی دارند، مناسب است.

3. *مونتاژ ترکیبی*:

در بسیاری از بردهای برق صنعتی، ترکیبی از قطعات SMD و DIP برای دستیابی به عملکرد بهینه و استحکام مکانیکی استفاده میشود. این روش در سیستمهای کنترلی پیچیده مانند PLCها رایج است.

4. *مونتاژ بردهای چندلایه*:

بردهای چندلایه (Multi-layer PCBs) برای کاربردهای پیچیده مانند درایوهای صنعتی یا سیستمهای مدیریت توان که نیاز به پردازش سیگنالهای پیچیده و مدیریت توان بالا دارند، استفاده میشوند.

استانداردهای مونتاژ در صنعت برق صنعتی

رعایت استانداردهای بینالمللی در مونتاژ بردهای برق صنعتی برای تضمین ایمنی، عملکرد و دوام ضروری است. برخی از استانداردهای کلیدی عبارتند از:

– *IPC-A-610*: استاندارد پذیرش مونتاژ الکترونیکی که معیارهای کیفیت لحیمکاری و جایگذاری قطعات را مشخص میکند.

– *IPC-J-STD-001*: استاندارد لحیمکاری برای اطمینان از اتصالات قابل اعتماد.

– *IEC 61439*: استاندارد مربوط به تابلوهای برق صنعتی که الزامات ایمنی و عملکرد را تعیین میکند.

– *IEC 61508*: استاندارد ایمنی عملکردی برای سیستمهای کنترلی الکتریکی و الکترونیکی در صنعت.

– *RoHS*: استاندارد محدودیت مواد خطرناک برای تولید بردهای سازگار با محیط زیست.

این استانداردها به تولیدکنندگان کمک میکنند تا بردهایی با کیفیت بالا و مقاوم در برابر شرایط صنعتی تولید کنند.

چالشهای مونتاژ برد در صنعت برق صنعتی

1. *مقاومت در برابر شرایط سخت*: بردهای برق صنعتی باید در برابر دماهای بالا، رطوبت، گردوغبار، لرزش و شوکهای مکانیکی مقاوم باشند. این امر نیازمند استفاده از مواد باکیفیت و پوششهای محافظ است.

2. *مدیریت توان بالا*: تجهیزات برق صنعتی اغلب با جریانها و ولتاژهای بالا کار میکنند، که نیازمند بردهایی با مسیرهای مسی ضخیمتر و قطعات قدرت با تحمل بالا است.

3. *کاهش نویز و تداخل الکترومغناطیسی (EMI)*: سیستمهای صنعتی با تعداد زیادی تجهیزات الکتریکی کار میکنند که میتوانند نویز ایجاد کنند. طراحی و مونتاژ برد باید با تکنیکهای شیلدینگ و زمینبندی مناسب انجام شود.

4. *هزینه و مقیاسپذیری*: تولید انبوه بردهای برق صنعتی نیازمند بهینهسازی هزینهها بدون کاهش کیفیت است، بهویژه در رقابت با بازارهای جهانی.

5. *قابلیت اطمینان بالا*: خرابی یک برد در سیستمهای صنعتی میتواند منجر به توقف خط تولید یا خسارات مالی و ایمنی شود. بنابراین، تستهای دقیق و کنترل کیفیت ضروری هستند.

نکات کلیدی در مونتاژ بردهای برق صنعتی

– *مواد مقاوم*: استفاده از بردهای FR4 با روکشهای مقاوم حرارتی یا بردهای سرامیکی برای کاربردهای با توان بالا.

– *پوشش محافظ (Conformal Coating)*: اعمال پوششهای مقاوم در برابر رطوبت، گردوغبار و مواد شیمیایی برای افزایش طول عمر برد.

– *تستهای تخصصی*: انجام تستهای محیطی (مانند تست دما، رطوبت و لرزش)، تستهای عملکردی (FCT)، و تستهای عایقی برای اطمینان از عملکرد صحیح.

– *طراحی برای تولید (DFM)*: طراحی برد به گونهای که فرآیند مونتاژ سادهتر و کمهزینهتر شود، بدون کاهش کیفیت.

– *مدیریت حرارت*: استفاده از هیتسینکها، مواد با هدایت حرارتی بالا، و طراحی مناسب برای دفع گرمای تولیدشده توسط قطعات قدرت.

نتیجهگیری

مونتاژ بردهای الکترونیکی در صنعت برق صنعتی فرایندی پیچیده و حیاتی است که نیازمند دقت بالا، استفاده از فناوریهای پیشرفته و رعایت استانداردهای بینالمللی است. این بردها باید در برابر شرایط سخت صنعتی مقاوم بوده و عملکرد قابل اعتمادی ارائه دهند. استفاده از روشهای مونتاژ اتوماتیک مانند SMD، مواد باکیفیت، و تستهای دقیق به تولیدکنندگان کمک میکند تا محصولاتی ایمن، کارآمد و مقرونبهصرفه تولید کنند.

1404/03/08 ارسال شده توسط محمد زارع

دیدگاهی وجود ندارد